X型六辊铜箔轧机关键技术研究及装备研发

中色科技股份有限公司

摘要:我国生产压延铜箔的技术装备很大程度依赖进口设备,在实际应用中,因各种原因,仅能生产少量的压延铜箔,但在规格、性能、效率等指标上都远落后于国际水平,也无法满足国内需求。缺失独立自主的铜箔轧机关键技术及装备,已经严重影响我国压延铜箔及相关产业的发展。中色科技依靠自身60多年对工艺及装备研发应用的技术积累,开展了铜箔轧机的关键技术研究及装备研发,特别是在X型轧机上取得了进展,可以600m/min的速度稳定生产厚度为0.007mm的宽幅铜箔。

关键词:压延铜箔,铜箔轧机,技术研究,装备研发

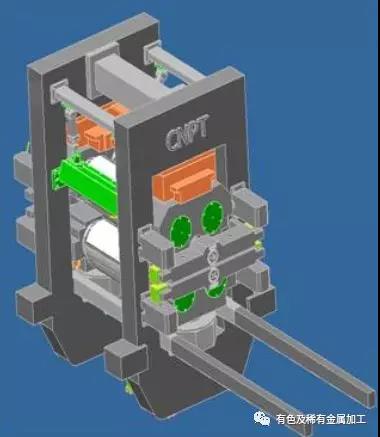

压延铜箔较电解铜箔,具有高强度、高弯曲性、低的表面粗糙度等优异的特性,是电子行业的重要材料。目前我国35~50μm厚度高档铜箔的产能和产量都与行业需求差距巨大,18μm左右及其以下高档铜箔更是必须依靠进口。世界范围内压延铜箔生产厂家数量较少,且集中在日本和美国。我国依靠进口设备可生产少量压延铜箔,但规格、性能、效率等都远落后于国际水平,也无法满足国内需求。缺失独立自主的铜箔轧机关键技术及装备,已经严重影响我国压延铜箔及相关产业的发展。 中色科技股份有限公司作为我国唯一的国有有色加工研究单位,必须解决国内市场对压延铜箔的需求与国内实际工艺技术及国产装备欠缺的矛盾,于2011年开始进行宽幅压延铜箔轧机关键技术研究和装备研制。2014年通过项目验收,2017年通过科技成果鉴定。 1)轧机机型的确定 2)工作辊参数及辊系稳定 3)满足多规格套筒材质的卷取技术及装备 4)铜箔轧制板型控制的关键技术装备 5)工艺润滑油介质的选择 6)简单稳定高效的设备操作技术包及装备 根据超薄超宽铜箔的轧制工艺需求,结合市场调研及根据现有多辊轧机生产铜箔的实际生产情况,确定超宽超薄铜箔的生产用轧机必须在整体装机水平和结构上具有以下特点: 1) 液压AGC系统可实现位置闭环、厚度监控、预控、恒压控制等、张力AGC、速度AGC、质量流控制等,可对轧机各工艺参数进行记录。 2) 机组配置正负弯辊功能。 3) 支承辊轴承需具备精度高,承载能力大的特性,以提高轧机辊系精度和工作可靠性。 4) 轧辊分段冷却,控制可靠,操作调整方便,可实现预定的模式控制。 5) 具备多种手段实现对板型的控制:a.轧辊倾斜控制;b.正负弯控制c.冷却液分段控制;AFC系统。 6) 轧机断带保护功能。 7) 换辊时轧机准确停车。 8) 轧制线自动调整功能。 9) 配有工作辊快速换辊装置。 10) 控制系统有完善的故障报警和故障诊断功能,提供生产报表打印功能。轧机工艺参数实时记录。 11) 直流传动控制系统采用全数字的晶闸管整流装置。 12) 采用经精密板式过滤的全油润滑冷却系统。工艺润滑系统具有快速加热和冷却功能。 13) 机组自动减速停机功能。 1)轧机机型的确定 铜箔轧机通常为四辊、HC型六辊轧机及多辊轧机(如14辊、18辊及国内常见的20辊)。其中,四辊、HC六辊具有机构形式简单的优点,可用于生产0.05mm以上的产品,但多数都只能稳定生产0.1mm以上的产品;多辊轧机具有机构复杂、维保困难、生产辅助工作量大等特点,主要生产0.05mm以下的铜箔产品,但生产效率低。 项目组基于60多年的压延装备设计及应用经验,利用三维仿真建模分析手段,设计出同时具备四六辊机型和多辊机型优点的X型六辊轧机机型。既能满足轧制薄带的工艺要求,又能满足辊系刚性的要求,结构简洁,操作方便,生产稳定可靠,维保简单,辅助工作量小。适合国内铜加工行业的生产习惯,满足生产0.007~0.01mm以下的厚差精度高、板型质量好的高端压延铜箔产品。 图1 X型六辊辊系结构 2)工作辊参数及辊系稳定 工作辊的直径减小可有效降低轧制时的能力消耗,直径增大可以增加辊系刚度,需要合适的辊径才能同时满足上述两个特征。经过反复理论计算,通过三维仿真、应力分析校核后,确定并实际验证了轧机工作辊直径的辊径参数,后期实践研证参数选择合理,满足生产工艺需求。 为解决轧机在高速轧制时辊系不稳定会造成产品性能不稳定的生产难题,本项目研发了辊系稳定结构,可保证可逆轧制过程中辊系始终稳定可靠,实现高效稳定地轧制高精度铜箔。 3)满足多规格套筒材质的卷取技术及装备 铜箔轧制生产中,依据客户要求,经常出现来料/成品的套筒为纸质或钢质的情况。常规的做法是配套重卷机组,做套筒转换,此工艺生产效率低,且会降低成品率。 本项目为解决上述缺陷,成功研发了一种同时适应纸套筒和钢套筒料卷开卷需求的卷取机结构。此结构简单,体积小、重量轻,工作可靠。相对常规做法,本技术及装备可提高成品率1%以上,而在效率提升,按600m/min的重卷速度计算,可提高80%以上。 4)铜箔轧制板型控制的关键技术装备 铜箔生产工艺对箔材的板型要求极高,因此也要求轧机具备敏感的板型调控能力。轧辊倾斜及配置AFC很容易实现。但正负弯辊及工艺润滑喷射调节手段的实现具有很大难度。X型辊系的轧机,由于工作辊藏在两支承辊中,所以上下辊系之间的间距非常有限,传统的喷嘴梁无法靠近辊缝处安装,同时为了保证喷嘴的喷射效果。 在弯辊技术及装备研发方面,项目组突破性解决了X型辊系特有的工作辊空间小的难题,研发出传统方式根本不可能实现的新型弯辊装置,经验证,解决了传统多辊轧机依靠背衬轴承实现弯辊的弊端,不仅回避了辊系磨辊困难的问题,还使得生产操作简单,调控效果敏感。 在工艺润滑喷淋调节方面,项目组研发出分离式喷嘴梁,将入口导板与喷嘴梁一体化设计,解决了辊系空间狭小,无法安装传统喷嘴梁的问题,满足了喷嘴距离辊面和辊缝尽量近的位置要求,保证了铜箔轧制过程中的工艺润滑系统工作稳定可靠。 5)工艺润滑油介质的选择 轧制铜带材的工艺润滑介质的黏度通常在8.5左右,闪点为140℃。由于铜箔厚度薄,轧制油过粘,附在带材表面难以除净,导致卷取中滑动、抖振,造成带材撕裂和断带;闪点是工艺润滑介质选择的另一重要问题,轧制过程中轧件因变形热升温很快,轧制介质的闪点太低时,容易碳化在铜箔表面难以除去,产生工艺废品。在研究过程中,研究人员同过收集各方资料论证、进行轧制试验等手段,最终选择了轧制粘度低,闪点高的MO734B精密铜带轧制油,经生产实际验证可以满足长期稳定生产要求。 6)简单稳定高效的设备操作技术包及装备 单位重量的铜箔卷材较铜带卷材的轧制时间要长5-10倍,因此对箔轧机的连续性要求较高,以提高生产效率及带材成品率。项目组为使机组操作简单稳定高效,研发了一系列的技术包及其装备。 发明的箔材表面除油工艺及装置,可有效降低工艺润滑油的损耗,现场测量,每卷料可减少油耗1000ml;本项目研发的自动排油功能气垫送料装置,解决了铜箔在穿带时的粘附问题,可缩短穿带时间4min左右;研发的轧机托轴装置及传动辊扁头与轴套配合结构,可减少换辊时间6min,并能100%杜绝工人操作失误造成的接轴坠毁安全事故;本项目研发的旋转排烟罩,完全解决了轧机出口和入口的设备维护起吊困难的问题,对比未采用该技术的轧机,维修辊子故障时,可减少时间30min。 4.设备组成 机组主要由机械设备、电控系统、辅助系统及主要生产工具组成。 机械设备主要包括如下部件:上卷小车及储料台、右卷取机(双柱头)、右熨平辊装置、右入口装置、轧机本体、工作辊换辊装置、左入口装置、左熨平辊装置、左卷取机(双锥头)、右卷取主传动装置、轧机主传动装置、左卷机主传动装置、排烟罩装置。 主要参数如下: 轧制速度:0-600m/min 穿带速度: 12 m/min 支承辊规格:Φ300/Φ290×750mm 工作辊规格:Φ120/Φ110×800mm 最大轧制力:1200 kN 偏导辊规格为:Φ200×750mm 偏导辊直径:φ200mm 包角辊直径:φ200mm 板型辊直径:φ230mm 卷取张力: 60-8000N 该系统主要包括:压上、弯辊液压系统、辅助、对中液压系统、工艺润滑系统。 自动化系统由直流传动控制系统、PLC控制系统、厚度控制系统、人机操作界面(HMI)等组成。 5.研究取得的成果

![]() 专业

专业![]() 专注

专注![]() 省心

省心![]() 放心

放心