1)定义:板、带材表面不规则的圆形或条状空腔凸起。凸起的边缘圆滑、板片上下不对称,分布无规律。

2)主要产生原因

铸块表面凹凸不平、不清洁,表面偏析瘤深度较深;

铣面量小或表面有缺陷,如:凹痕或铣刀痕较深;

乳液或空气进入包铝板与铸块之间;

铸块加热温度过高或时间过长。

2. 毛刺

1)定义:板、带材经剪切,边缘存在有大小不等的细短丝或尖而薄的金属刺。

2)主要产生原因

剪刃不锋利;

剪刃润滑不良;

剪刃间隙及重叠量调整不当。

3. 印痕

1)定义:板、带材表面存在单个的或周期性的凹陷或凸起。凹陷或凸起光滑。

2)主要产生原因

轧辊、导辊等表面粘有金属屑或脏物;

其他工艺设备(如矫直机、导辊)表面有缺陷或粘附脏物;

套筒表面不清洁、不平整及存在光滑的凸起;

卷取时,铝板、带粘附异物;

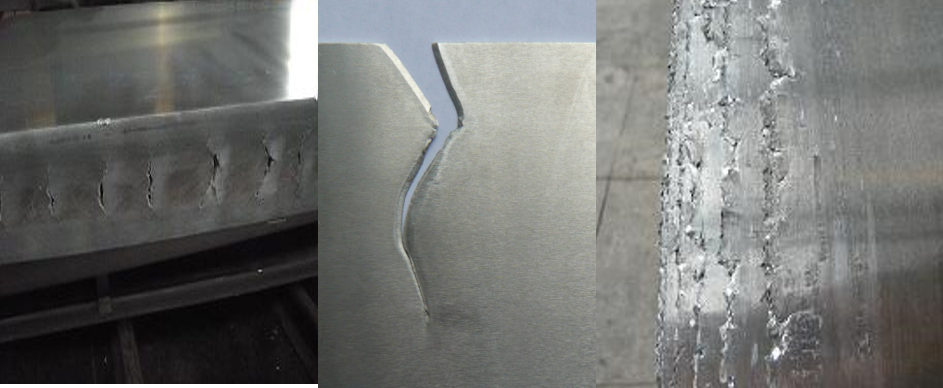

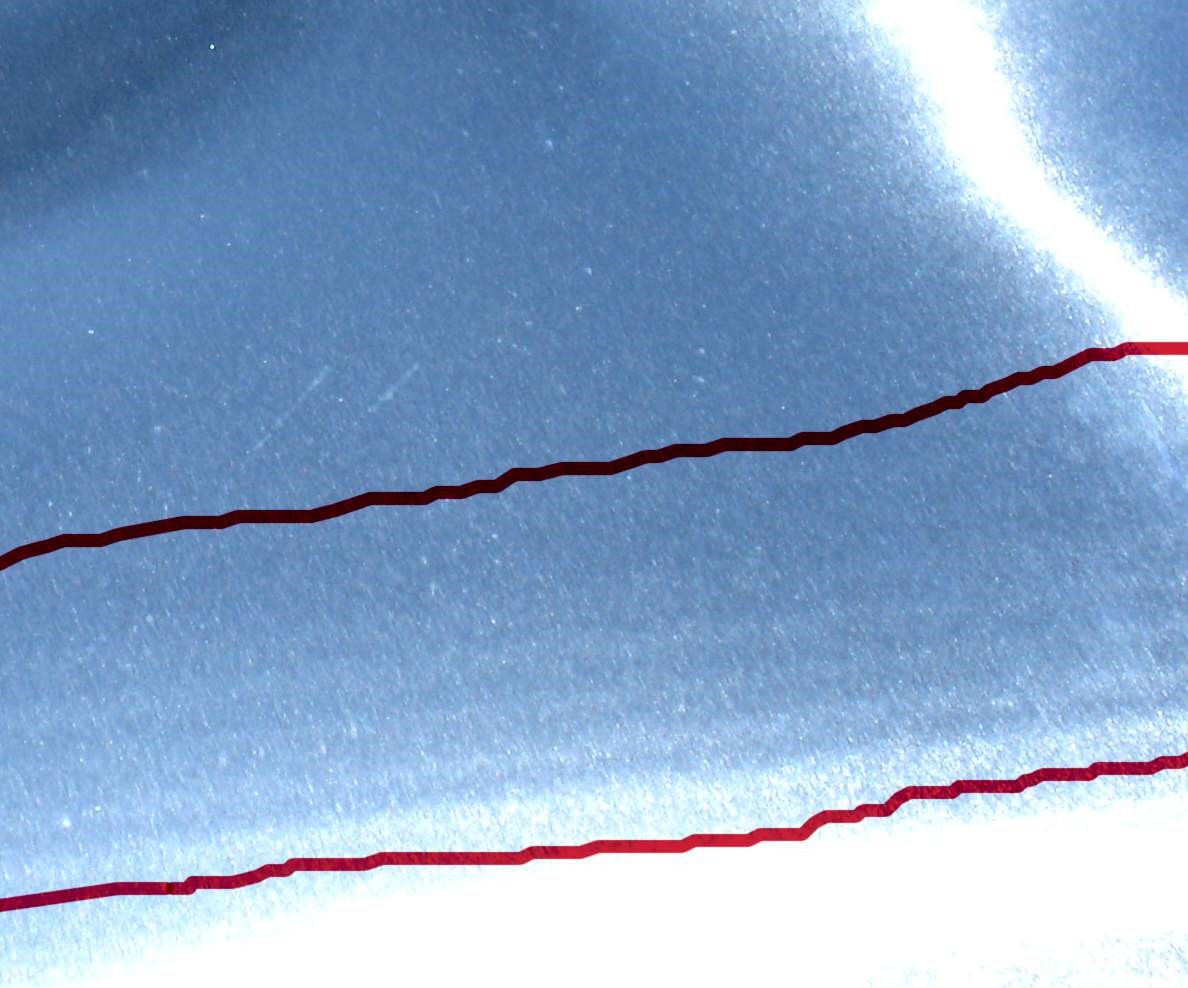

4. 裂边

1)定义:板、带材边部破裂,严重时呈锯齿状。

2)主要产生原因

铸块温度低、中间退火或均匀化退火不充分,→金属塑性差;

辊型控制不当,使板、带边部出现拉应力;

侧边包铝不完整;

端面损伤,经切边后无法消除;

道次加工率过大;

冷轧时卷取张力调整不合适。

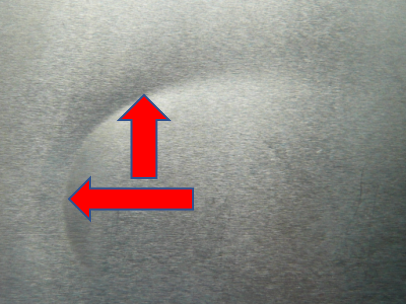

5. 碰伤

卷材碰伤 板材碰伤

定义及原因:板、带材在搬运或存放过程中,与其他物体碰撞后在表面或端面产生的损伤

6. 孔洞

孔洞

1)定义:穿透板、带材的孔或洞。

2)主要产生原因

坯料轧制前存在夹渣、粘伤、压划、孔洞;

压入物经轧制后脱落。

7. 非金属压入

1)定义:压入板、带表面的非金属夹杂物。非金属压入物呈点状、长条状或不规则形状,颜色随压入物不同而不同。

2)主要产生原因

生产设备或环境不洁净;

轧制工艺润滑油不洁净;

坯料存在非金属异物;

板坯表面有擦划伤,油泥等非金属异物残留在凹陷处;

生产过程中,非金属异物掉落在板、带材表面。

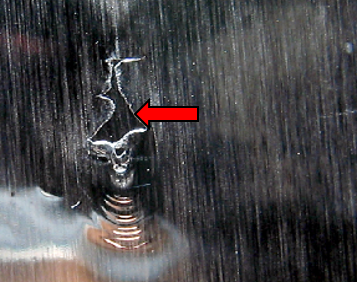

8. 金属压入

定义及原因:金属屑或金属碎片压入板、带材表面。压入物刮掉后呈大小不等的凹陷,破坏了板、带材表面的连续性。

9. 折伤

定义及原因:板材弯折后产生的变形折痕。产生于薄板翻板、搬运或垛板时受力不平衡。

10. 压折

1)定义:压过的皱折,皱折与轧制方向成一定角度。压折处呈亮道花纹。

2)主要产生原因

板材波浪过大,矫直过程压下量大、速度快;

轧制时送料不正,料进辊缝时不平;

冷轧时板带厚度不均匀,板形不良;

矫直机送料不正。

11. 振纹

1)定义:在板、带材表面周期性或连续地出现垂直于轧制方向的条纹。该条纹单条间平行分布,一般贯通带材整个宽度。

2)产生于轧机、矫直机等设备在生产过程中振动。

12. 粘伤

1)因板间或带材卷层间粘连造成板、带表面呈点状、片状或条状的伤痕。粘伤产生时往往上下板片(或卷层)呈对称性,有时呈周期性。

2)主要产生原因

热状态下板、带材承受局部压力;

冷轧卷取过程中张力过大,经退火产生;

热轧卷取时张力过大。