摘要:为探究白车身铝合金的轻量化效果和投资成本,通过68款车型样本的对标数据总结了铝合金逐渐向A级车型白车身普及的应用趋势,并按照白车身的一般结构划分方式归纳了不同厂家的铝合金白车身轻量化应用的部位和成型类型,此外通过整车开发项目的相关数据对白车身铝合金轻量化效果及成本增量进行了定量研究,利用统计方法预测了未来白车身轻量化用材的发展方向。

关键词:白车身 轻量化 铝合金 成本

1 前言

轻量化是汽车厂家为应对日益严苛的二氧化碳排放法规所采取的重要手段之一,也是提升汽车制动性、安全性、动力性等性能的有效途径。汽车白车身质量约占整备质量的20%~30%,因此白车身轻量化是汽车轻量化的重要途径。近二十年,随着铝合金挤压、铸造、温热成型等加工工艺的成熟,以及适合铝合金的热连接和机械连接等各种新工艺不断被开发出来,铝合金在汽车白车身的轻量化中得到了广泛的应用。本文根据国产车型的铝合金白车身轻量化现状,以及Euro Car Body从2010年~2017年共68款参展车型的对标数据,对铝合金的应用情况进行了不同角度的分析。通过对比不同厂家的应用模式和应用范围,分析了铝合金白车身轻量化的减重效果和成本增量,预测了铝合金材料在未来白车身轻量化应用中的发展趋势。

2 白车身铝合金轻量化应用现状

2.1 国产汽车应用现状

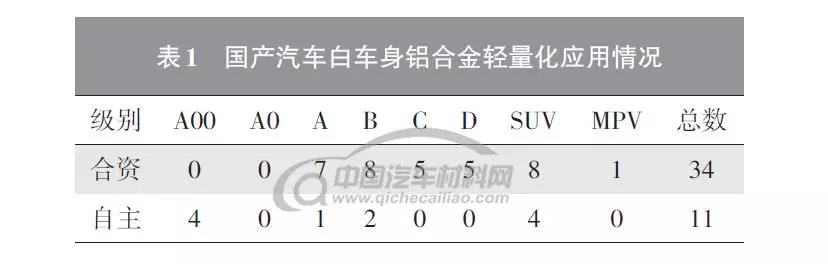

对于国产汽车白车身应用铝合金的情况,调查了截止2018年4月前上市的主流车型的应用情况,表1为合资品牌与自主品牌白车身应用铝合金的车型数量、级别对比结果。

自主品牌应用铝合金白车身轻量化的车型共有11款,与合资品牌的34款有较大差距,而且由于起步较晚应用水平也较差,除蔚来ES8车型,其它都是应用在防撞梁、发罩这些初级场景。

2.2 国外汽车应用现状

参考2017年Euro Car Body会议的白车身对标数据,国外白车身铝合金轻量化应用的情况如表2所列,从表2可知,12款参展车型中,有9款车型应用了铝合金。欧系应用的最多(5辆),美系应用的最少(1辆),日系也有3款车型应用。大部分车型的应用部位以防撞梁、开闭件、塔座为主,只有豪华车型的白车身的框架应用了铝合金,如奥迪A8使用铝合金的部位除了所有覆盖件之外还有前后地板、防火墙和前纵梁,其白车身铝合金使用比例最高,为65.3%。另外从表2还可看出,6系是应用最广泛的牌号,包括6系铝板和6系挤压铝。6系铝板在奥迪A8(D5)白车身中的应用比例达到42.9%,主要应用在四门两盖、前地板、后地板。5系铝使用量仅次于6系,主要用在铝板,如揽胜VELAR使用5系铝板多达26.4%。7系铝在板材上没有使用,只是少量用在挤压铝中,如雪佛兰BOLT、本田第十代雅阁、沃尔沃XC60等车型均在防撞梁上应用了7系铝合金,充分利用了7系铝合金强度高的优势。

2.3 白车身铝合金轻量化应用部位

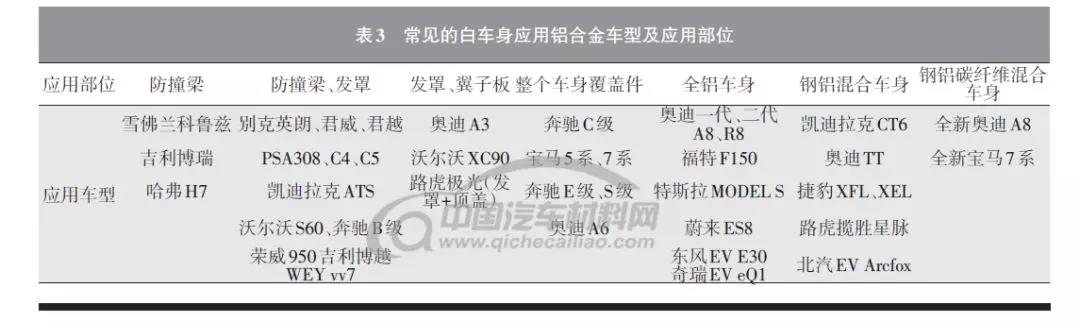

对国内外典型铝合金轻量化白车身的应用部位进行了归纳,见表3。由表3可知,从A级车到E级车的白车身均有铝合金的应用,且级别越高应用比例越大,铝合金的应用主要是受成本的限制。虽然自主品牌应用铝合金白车身的燃油车较少,但新兴的国产电动车都普遍采用了不同程度的铝合金轻量化白车身零部件,说明通过减轻车身质量来换取更大电池容量或者续航里程的需求推动了自主品牌白车身铝合金轻量化的进程。

从白车身部位来看,防撞梁、发罩是应用铝合金门槛最低的部位,其次是行李箱盖、翼子板及其它覆盖件。包括B柱、纵梁在内的白车身本体应用铝合金则对设备成本、节拍、连接工艺质量控制都有较高要求,目前只被国外豪华品牌厂家完全掌握。单从车身连接工艺来看,钢铝混合车身的难度远大于纯铝车身,因此也成为了当前国内厂商的研究开发热点。另外随着碳纤维及镁合金成本下降、工艺逐渐成熟,各大豪华车厂商的研发重点从全铝车身转向钢、铝、镁和碳纤维多材料混合车身。

3 白车身铝合金轻量化效果与成本分析

3.1 白车身铝合金轻量化效果

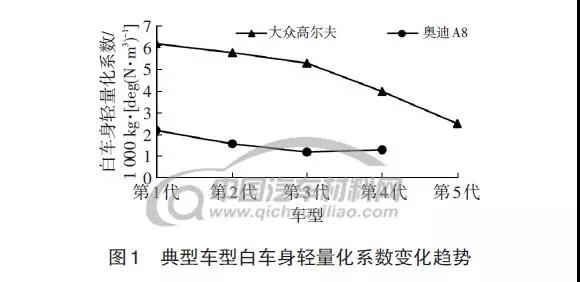

白车身轻量化的最终目的是减重,但减重的同时仍然要满足结构强度和刚度的要求,强度是为了保证车身碰撞变形的安全性,由碰撞安全法规直接约束。而车身刚度虽然不涉及到法律法规,但会直接影响车辆的操纵稳定性和NVH性能。国际上通常用白车身轻量化系数作为白车身轻量化效果的评价指标。轻量化系数的改进是汽车开发中的一项持续改善工作。图1为高尔夫和奥迪A8各代车型的轻量化系数,都显示出了逐渐降低的发展趋势。

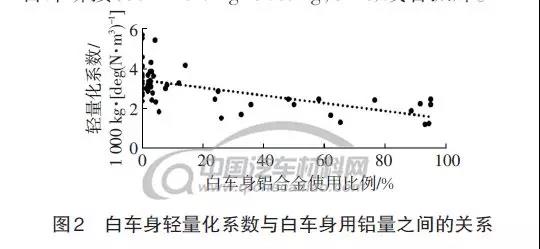

为了研究轻量化系数与铝合金使用量的关系,将2010年~2017年的Euro Car Body参展车型作为研究对象,以除敞篷车及大规模使用碳纤维的车型之外的常规车型作为样本进行分析。图2为白车身轻量化系数与白车身用铝量之间的关系,图中虚线是车型样本散点构成的线性回归趋势线。从图2可以看出,白车身铝合金使用比例越大,轻量化系数越小。使用铝合金比例在20%以下的车型的轻量化系数绝大部分都在2.0以上,最高接近于6,但使用比例超过40%的轻量化系数基本都在2.5之下,使用铝合金比例93.1%的第三代A8的白车身轻量化系数达到了1.2的最低值。可以预测,在碳纤维和镁合金的成本下降到能大规模应用的水平之前,铝合金将是白车身轻量化的有效途径。

3.2 铝合金轻量化成本分析

轻量化系数是白车身轻量化效果的评价手段,其包含质量减轻和刚度增强两方面的指标。车身减重是铝合金的优势,但扭转刚度是铝合金的劣势,改善铝合金扭转刚度的途径主要有优化结构和增加材料厚度,用挤压铝型材和铸铝替代铝板。但结构优化又带来连接工艺约束的问题。部分铸铝件由于厚度过厚存在无法铝点焊的情况,只能通过自冲铆接(Self Piercing Riveting,SPR)或者弧焊。

另外挤压铝型材零件和其它零件之间的连接是单边进枪,C型铆枪无法实现SPR连接工艺,只能采用自攻螺接(Flow Dril Screw,FDS)、ImpAcT/RivTac(高速射钉铆)等连接工艺。传统的钢点焊手动焊钳价格通常8万元以内,大型自动焊钳也不超过15万元,但是SPR和FDS铆枪系统的价格高达50~100万元,高速射钉铆工艺的铆接系统价格高达160万,这就导致了连接工艺成本急剧上升。近年来高强度钢的抗拉强度突飞猛进,成型制造技术难点被攻破,且其连接工艺设备可沿用普通强度钢车身。表4为高强度钢板和铝合金板材料特性对比,由表4可知,与高强度钢板相比,除密度外,铝合金在其它方面都处于劣势。

如果以一个有200套5年使用生命周期的连接工艺设备(铆枪)、年产能为10万台的车身车间为生产前提条件,通过抽象模型的计算对钢车身和铝车身的连接工艺成本进行对比,铝车身的单个连接点的工艺成本是钢车身的4~5倍。按照白车身3000个焊接当量计算,白车身连接装配工艺成本相对于钢制车身的增量为1200~1800元/台,而传统钢制车身的焊装成本不超过1000元/台。

铝制白车身的焊装成本是钢制白车身的3倍,原材料成本是钢车身的4~5倍,因此较大的成本增量是制约铝合金应用的重要原因。

另外从白车身零部件级别来分析,表5显示了某轻量化白车身整车开发项目的部分铝车身零部件和超高强度钢零部件的减重效果和相应成本增量信息。对于大部分零件,铝合金相对于普通高强度钢、冷轧钢、镀锌钢板都有减重优势,但成本增量也较大。另外对于防撞梁,超高强度钢不仅减重效果比铝型材好,成本上也有巨大的优势。通过以上分析可以看出,铝合金的应用取决于厂家在有限的减重效果和较高的成本增量之间做出的取舍,另外当前高强度钢的技术突飞猛进,铝合金的轻量化优势逐渐减弱。

4 未来白车身轻量化用材趋势分析

4.1 铝合金和高强度钢对比

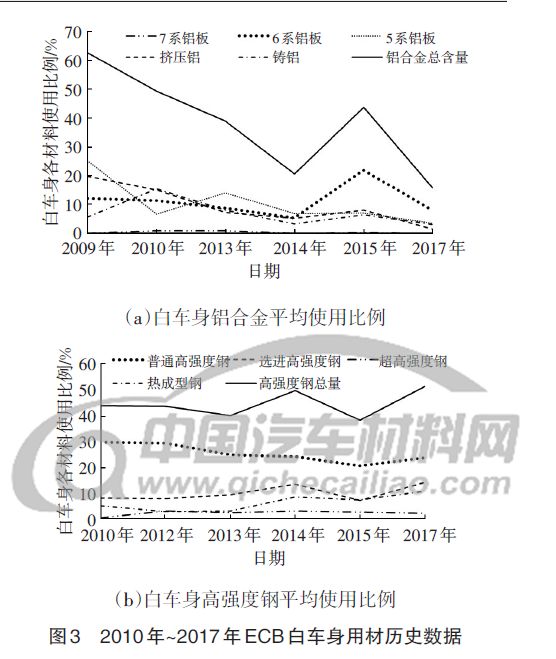

由于近十年开发出的各种高强度钢具有原材料价格低、强度高、连接工艺质量一致性好等优势,铝合金不再是轻量化唯一的选择。尤其是对于车身关键受力区域的零部件,采用高强度钢无论是在强度、刚度还是成本方面都具有较大优势。图3是近几年Euro Car Body对标车型白车身的铝合金和高强度钢使用量,对比可以看出铝合金在白车身中的用量有降低的趋势,而高强度钢的用量则保持了持续上升,尤其是热成型钢和先进高强度钢用量上升最为明显。

以上的ECB(Euro Car Body)对标数据代表了全球汽车厂家钢和铝的总体平均应用情况,下面以一款车型的历代白车身的用材数据进行分析。由于厂商和消费者对豪华旗舰车型的价格敏感度低,其用材的演变基本能从技术层面反应轻量化材料的应用趋势。

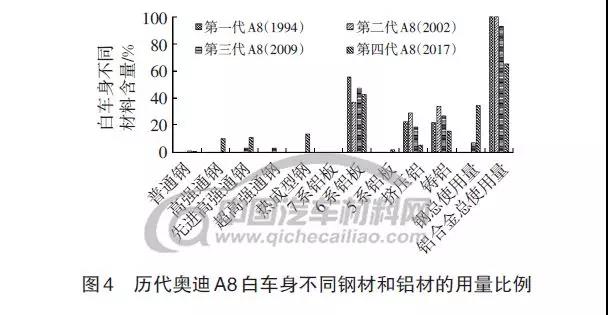

图4为连续4代奥迪A8白车身使用铝合金和高强度钢的情况,由图4可以看出,从1994年第一代到2017年第四代,其用材从以铝材为主的单一材料分布,逐渐演变成铝钢混合的材料分布。

在最近三代车型中,挤铝和铸铝的使用比例有较大幅度减少,减少的份额被普通高强度钢、先进高强度钢和热成型钢代替,基于车身强度和刚度的考虑是最主要的原因。另外最新一代A8还在座椅后的后围板采用了碳纤维增强复合材料。回顾历代A8的车身材料,其发展路径为:铝合金空间柜架结构(Aluminum Space Frame,ASF)问世的第一代全铝车身,到持续优化后更轻的第二代,第三代开始加入超高强钢,第四代增加了普通高强度钢、先进高强度钢、热成型钢的比重并引入了碳纤维。

在高强度钢技术不成熟的情况下,全铝ASF在当时是奥迪轻量化的最优解决方案。但如今各种新材料成型及其连接技术都日益成熟,复合材料车身成为了奥迪当前最优方案。此外从历代捷豹XJ、路虎揽胜的用材变化也能验证全铝向钢铝混合演变的趋势。

4.2 未来白车身轻量化用材趋势

与钢相比,铝合金应用存在以下问题:

a.铝合金零部件成本比高强度钢高;

b.铝合金一般采用SPR铆接、FDS机械连接、冷金属过渡焊(Cold Metal Transfer,CMT)、激光焊、搅拌摩擦焊等特殊连接方式,白车身连接工艺成本是高强度钢的4~5倍;

c.受制于铝合金零部件不同批次材料属性一致性差且连接工艺参数对此较为敏感、弧焊激光焊等连续连接工艺的车身变形量较钢车身大很多、SPR和FDS连接工艺受铆枪、铆模、铆钉耗材的影响较大等因素,铝车身的连接工艺质量合格率比钢制车身低很多;

d.铝车身开发的周期长、制造产能低等原因。由于以上四方面的原因,对于燃油车,铝合金只能在35万元以上豪华车型的白车身上大量使用,并且对于35万元以上的豪华车型,铝合金会逐渐普及到大部分白车身覆盖件和减震塔等部分结构件;对于10万元级别的普通车型只能对连接工艺较为简单的发罩、防撞梁和翼子板进行应用。对于B柱,纵梁、门槛、顶盖纵梁等关键传力结构件来说,不论任何级别的车型,高强度钢都将是大势所趋。

另外对于新能源电动车来说,由于电池的成本和重量远高于白车身,通过减轻车身质量来换取更大电池容量或者增大续航里程的需求比传统燃油车迫切得多,因此铝合金的大规模应用将出现在近几年驶入快车道发展的新能源汽车上。钢铝混合将是最广泛的铝合金轻量化应用模式,且车型价格定位越高铝合金的用量越大。但铝合金含量大于90%的接近全铝的车身将不再是技术标杆和趋势,技术更复杂、性能更强的混合材料车身将会取而代之。