摘要:不同的表面处理方法会导致铝合金表面的表面理化特性发生改变,从而对铝合金板材与胶黏剂的界面结合强度以及胶接接头的耐腐蚀性能有很大的影响。本文从铝合金表面粗糙度、微观织构、表面氧化层和涂层化学特性等方面入手,对铝合金胶接接头的界面强度和耐腐蚀性能影响的研究现状进行了综述。探讨了铝合金胶接研究发展趋势,并认为铝合金表面理化特性的参数化表征以及表面特性与胶接性能的关系模型建立等方面是今后研究的重要方向。

关键词:铝合金;表面特性;胶接接头;界面强度;耐腐蚀性能

铝合金以其高强度比和易加工性而广泛应用于汽车和航空领域[1-3],但由于铝合金的电阻低,还易与点焊电极发生相互作用,铝合金的点焊连接并不容易实现。因此,作为一种连续连接技术,具有承载面积大、应力分布均匀、疲劳性能好、吸能性能优良、制造维修成本低等优点,胶接成为铝合金焊接的重要替代连接方式。以波音767为例,其飞机机体上由胶黏剂连接的结构件已超过60%,胶接零部件连接面积在1225m2 左右[4]。而随着胶黏剂不断改进,铝合金胶接结构不仅具有轻量化,比强度和比刚度高等优势,而且还能显著提高结构件的连接效率,在汽车工业轻量化发展趋势下有着广阔的应用前景。

由于铝合金板材在成形与制造过程中所产生的油污等表面吸附物及其自身疏松氧化层表面会对其胶接结构强度造成不利影响[5]。因此,在胶接结构件制作过程中铝合金表面处理成为重要环节[6-8],而不同的表面处理方式,包括机械处理[9,10],化学刻蚀[11],等离子处理[12,13]以及激光处理[14]都会导致铝合金表面的物理结构和化学特性发生不同程度的改变,而直接影响其胶接界面强度。另外,由于水分子等腐蚀介质在接头区域的扩散会在板材和胶层的界面结合处发生腐蚀,从而导致铝合金胶接接头在长时间的腐蚀暴露环境下其表面理化特性发生变化和界面强度的退化,最后体现为接头强度的下降和失效模式的转变[15,16]。

不同方式的表面处理和环境暴露等外界因素都会导致铝合金表面特性发生改变,因此了解铝合金表面物理和化学特性对于其胶接界面强度的影响机制,探索物理特性和化学特性对其胶接界面强度的关系模型是明确铝合金胶接界面黏合机理的关键。但目前的研究热点多集中于铝合金表面处理的工艺与参数的优化,相关综述也主要侧重于胶接黏合理论的讨论[5],而关于其表面理化特性的控制影响研究并未见系统的综述。由此,本文在相关文献的基础上,从铝合金表面粗糙度与微观织构、铝合金表面氧化层与涂层化学特性以及环境暴露下铝合金表面特性等3方面对其胶接接头强度影响的研究进展进行综述,并就国内外进一步研究方向进行了讨论。

1 铝合金表面宏观粗糙度及微观织构对其胶接强度的影响研究

胶接结构的界面强度主要取决于胶黏剂自身特性与被黏物的表面特性,而在胶黏剂确定的前提下板材的表面特性是决定其界面结合强度的关键因素。铝合金的表面粗糙度和微观织构是描述其表面物理特性的最基本特征,同时该物理特征直接决定了胶接界面的结合面积和表面的润湿性能,近20年来,很多学者对于铝合金物理表面特征对胶接性能的影响做了大量的研究,研究主要集中在铝合金表面宏观粗糙度和微观织构两个方面。

1.1 铝合金表面宏观粗糙度对其胶接强度的影响

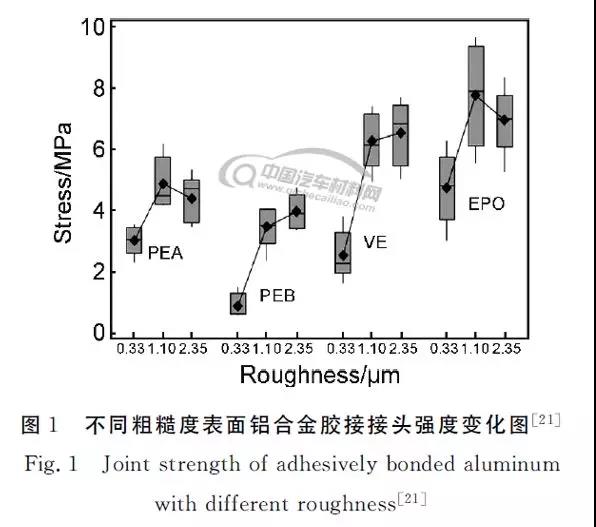

机械处理由于具有便捷性和低成本等优势,而成为目前铝合金胶接表面处理最为普遍的方式。然而,不同的机械处理方式(抛光处理,砂纸打磨,表面刻痕)会产生不同形式的表面粗糙度从而直接影响了铝合金胶接接头的界面强度与结构可靠性[17-20]。如Borsellino等[21]对不同表面粗糙度的AA6082铝合金和4种典型结构胶胶接接头的剪切强度进行了实验研究,胶黏剂采用两种邻苯聚酯胶,一种乙烯基酯树脂胶以及一种环氧树脂胶。通过P180型号和P40型号的砂纸控制其粗糙度,分别得到Ra值为1.10μm 和2.35μm处理后的表面,而未经过打磨处理的表面粗糙度为0.33μm。通过接触角测试实验,研究者比较了不同胶黏剂在不同粗糙度的铝合金表面的润湿性,其中除去乙烯基酯树脂外,其余3种胶黏剂与铝合金表面的接触角都随着表面粗糙度的增大而增大。4种胶黏剂中乙烯基酯树脂胶具有最好的润湿性,在实验范围内随着粗糙度增大其润湿性能更是明显提升。4种胶黏剂制成的单搭接头强度实验结果显示(见图1),当铝合金表面Ra值在0.33~1.10μm范围内4种胶黏剂对应接头的剪切强度随着表面粗糙度增大均有所提升,但当粗糙度超过这一范围,环氧树脂胶接接头强度反而出现下降趋势。

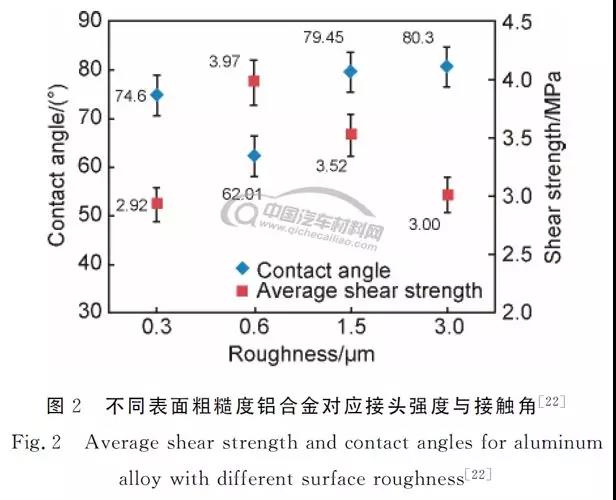

近期,为更好地理解表面粗糙度对铝合金表面润湿性以及胶接剪切强度的影响规律,在Boutar等[22]的研究工作中,利用3种典型的粗糙度统计值(Ra,Rz,Rq)来表征铝合金表面粗糙状态。胶黏剂采用的是聚氨酯单组分胶,并采用1000,180,50,3种不同目数的砂纸对铝合金基板进行打磨获得不同粗糙度的表面。总结实验结果(见图2)可知,相比于原始板表面,胶接接头剪切强度在粗糙度为0.6μm 时得到最大的剪切强度为3.97MPa,在该范围内接触角由74.6°下降到62°,研究者认为在该范围内剪切强度的提升是由于表面形成的锁合结构造成的。然而在达到其强度峰值后胶接接头的剪切强度开始逐步下降,同时其表面接触角也由62°增加到80.3°,该变化可能是由于表面的粗糙形貌阻碍了胶黏剂在其表面的铺展。因此,液态的胶黏剂并未充分地渗透到铝板表面的沟槽结构中,从而在胶层与板材的界面间形成了气孔与间隙,导致其接触不充分而强度下降。该现象与Saleema等[23]的相关研究结果趋势基本吻合。而Pereira等[24]在胶接接头制造工艺对其剪切强度影响的研究中表明,经过不同表面处理后铝合金表面粗糙度Ra值在5~20μm范围内,而接头强度随着粗糙度增大而明显下降。以上实验说明,铝合金表面粗糙度不仅直接决定着胶接接触面积,同时也对其润湿性能有一定影响,而强度变化显示粗糙度对铝合金胶接界面强度的影响存在一定的合理范围和区间。

分析相关文献发现,粗糙度对胶接界面强度影响研究不仅局限于铝合金材料,其他金属材料的相关研究也有一定的参考价值。Rudawska[25]利用不同的机械打磨方法(包括磨削,研磨和超精抛光)对C45钢板表面进行处理获得不同粗糙度表面,发现机械打磨后钢板胶接接头剪切强度相比于仅仅脱脂处理的钢板表面都有一定的提高,但提高幅度与粗糙度大小并无显著相关性。而Shahid和Hashim[26]的研究表明表面粗糙度增加对钢板与环氧树脂胶黏剂胶接接头的剥离强度有着明显的提升作用。

1.2 铝合金表面微观织构对其胶接强度的影响

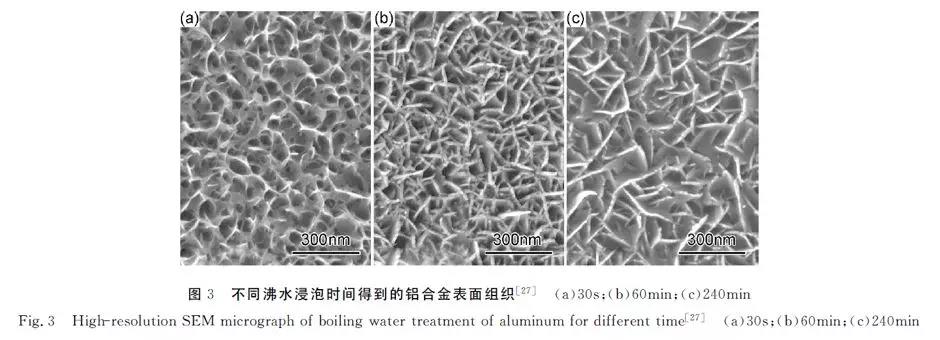

除了宏观粗糙度的影响,铝合金表面的微纳米织构对其表面润湿性和胶接性能影响也是相关研究人员关注的重点。Rider等[27]对铝合金表面抛光和碱溶液刻蚀后进行不同时间的沸水浸泡处理,获得到如图3所示的微米级别的孔洞结构。通过接头强度测试发现,相比于原始胶接接头沸水处理后的铝合金环氧树脂接头有着显著的强度提升,同时接头耐久性也明显提高。对比其与环氧树脂胶接强度发现,水温在80~100℃范围内,浸泡时间在4~60min内可以得到最优胶接性能。

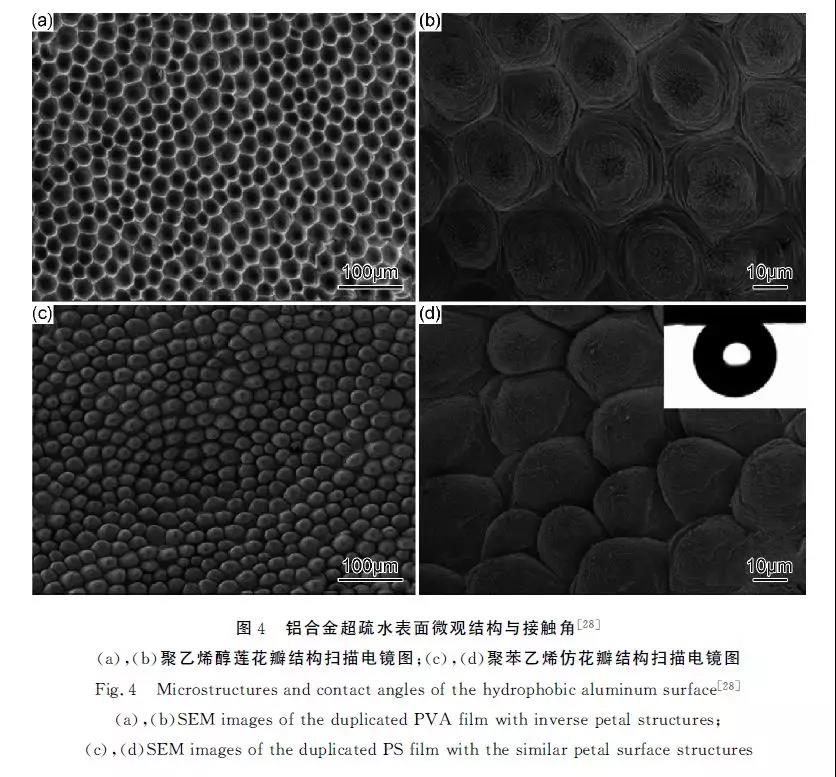

Feng等[28]通过溶胶凝胶法在铝合金表面生成聚乙烯醇莲花瓣结构,如图4(a),(b)所示。随后在浓度为15%(质量分数)的聚苯乙烯溶液中对该表面进行修饰,制备了聚苯乙烯仿花瓣结构表面,如图4(c),(d)所示。其表面微米级别的均匀仿花瓣状结构改善了铝合金表面的疏水性,并表现出极高的表面黏附性。

Grignard等[29]在电压为20V,电流0.8mL/h条件下,通过氟化聚合物溶液的静电纺丝工艺在铝合金表面制备了双层微纳米结构,其表面呈现出超疏水性和较好的黏附性能。Wu等[30]利用不同脉冲能量的激光对6022铝合金进行了表面处理,结果发现在较低的能量脉冲下激光仅对铝合金表面的污染物进行了清除而对板表面的物理形貌并未产生明显变化,而高能量脉冲激光则会产生微米级别的毛绒状全新氧化层。此外,通过接头强度测试对比,发现高能激光处理后接头强度提升接近25%,高于低能量处理的接头。值得注意的是,尽管铝合金在高能量激光烧蚀后出现了粗糙织构,但其氧化层的化学变化也可能是界面强度变化的重要因素。

为了得到可控的微观表面织构,熊其玉等[31]利用激光微雕织构技术,通过控制微凹坑形状、深度和间距等参数,研究了工况条件及固体表面微观结构对其表面润湿性能的影响规律及其表面三维形貌特征参数与其润湿性的关联性。结果发现在Ra值大致相同的铝合金表面,微结构的形状和方向均会影响其表面的润湿性能。可以看出在铝合金表面宏观粗糙度相近的情况下,铝合金表面的微观织构的尺度大小、表面织构的形状与方向均会影响其表面的润湿性能与胶接强度,说明在宏观尺度、介观尺度以及微观尺度,物理织构对其界面结合的作用机理并不能一概而论。

总结相关研究发现,铝合金及其他金属材料的表面物理形貌和粗糙度大小对其胶接强度有着不同程度的影响,但并未形成统一的结论。其主要观点可分为两类:一类观点认为粗糙度增加对金属胶接有利,原因在于粗糙度可增加胶黏剂和基板的接触面积,并且能在界面结合处产生机械锁合力;另一类认为粗糙度的存在反而不利于胶在板表面的润湿与铺展尤其是对于黏度较大的胶黏剂,并且由于界面几何不规则性可能导致接触处的应力集中而使得失效提前产生。目前关于铝合金表面粗糙度大小和微纳结构对铝合金胶接的界面强度的影响规律和作用机理还没有明确定论,而且不同的处理方式可能会导致铝合金表面氧化层的化学特性同时发生不同的变化。因此对于铝合金表面物理特性对其胶接性能的影响还需要进行深入系统的实验与理论研究。

2 铝合金表面化学特性对其胶接界面强度的影响

根据金属胶接界面吸附理论,胶黏剂与板材间的分子间作用力和可能存在的化学键力是构成了界面结合力的主要成分。而铝合金由于自身的活泼性,在自然环境中会形成氧化层以及在生产过程中的表面涂层均会直接影响铝合金表面的化学特性从而决定了其界面的结合强度。

2.1 铝合金表面氧化层化学特性对其胶接强度的影响

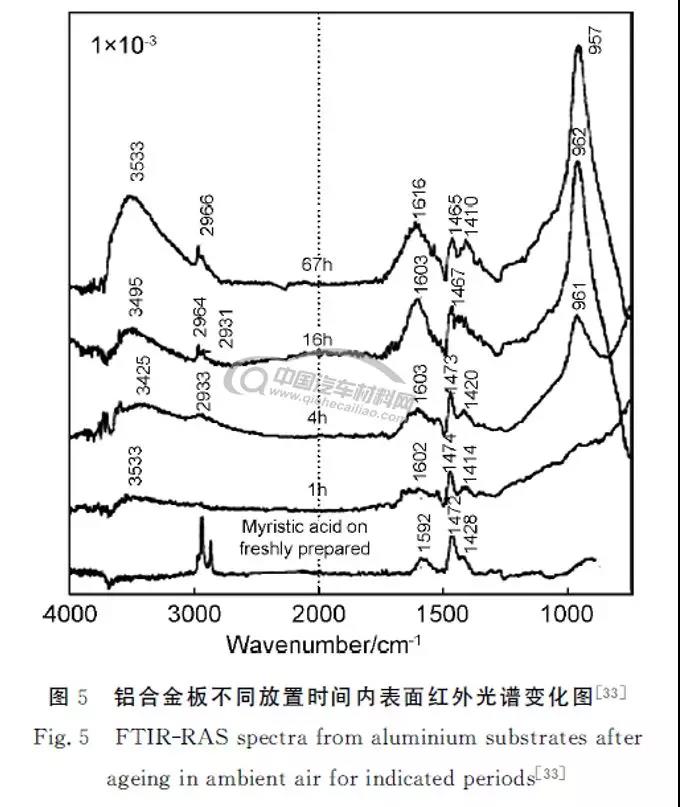

由于铝元素的活泼性,铝合金在暴露环境下极易生成一层厚度为数纳米的氧化层结构,但其表面氧化层的化学成分和晶格结构会随着环境变化和表面处理方法而产生区别。Van den Brand等[32]研究表明在经过表面处理后的铝合金原始氧化层被去除后会出现洁净且具有活性的氧化层,该氧化层对于有机分子有极强吸附力。但在通常情况下在涂胶前铝合金表面会暴露在空气中一段时间,空气中的水分子和有机分子在其表面吸附而影响其胶接性能。在其随后的研究中[33],作者利用红外光谱对预处理后的铝合金表面吸附物进行分析(见图5),结果表明在实验室环境下放置20h之后其表面活性大幅下降,而在干燥环境暴露下铝合金表面氧化层的活性基本维持在原始水平。

Golru和Attar等[34]对不同的化学表面处理方法对AA1050铝合金与环氧涂层的黏附性能进行研究。处理方法包括:(1)仅用丙酮清洗;(2)丙酮清洗后5%的NaOH 碱腐蚀处理;(3)丙酮清洗后接5%的NaOH碱腐蚀再50%浓度的硝酸清洗。经过表面的SEM 和EDS分析发现,相比后两种处理方式,由于原始氧化层的存在导致脱脂处理后的铝合金表面的氧含量最高。在碱处理后,由于NaOH 对原始氧化层刻蚀导致氧化层退化,同时刻蚀产生氢氧化铝使得氧含量仍然维持在较高水平。在酸处理之后,表面碱刻蚀产生的氢氧化铝成分被去除导致氧元素明显减少,铝元素的含量得到明显提高。通过表面接触角测试测得脱脂处理的铝合金表面接触角为89.6°,经过碱刻蚀铝合金表面接触角略微减小,而计算相应的表面自由能有所增加,在经过酸清洗后其接触角显著减小而表面自由能有较大提升。最后,通过对搭接头对不同表面处理后的铝合金胶接强度进行测试发现,碱刻蚀后再用酸清洗的铝合金胶接接头有着最高拉伸强度,而单纯的碱刻蚀并未对强度有明显提升作用。

Prolongo和Urena[35]对A1050和A2024铝合金进行了不同方式的化学处理后与环氧接构胶进行胶接剪切强度实验,结果发现相比于NaOH 溶液刻蚀和重铬硫酸刻蚀,无铬硫酸的刻蚀表面具有更高的胶接强度。此外,他们还发现由于刻蚀所产生的刻蚀产物,Al-Cu-Mg合金板材相比于纯铝材有更好的胶接强度。国防科技大学的杨孚标等[36]采用磷酸阳极化方法对铝合金进行了处理并测试了其胶接性能,并研究了磷酸阳极化的工艺参数对胶接接头性能的影响。结果表明铝合金试片经过磷酸阳极氧化后在其表面生成极性较高的γ-Al2O3,该氧化层可以提高其在界面上与胶黏剂之间的色散力和范德华力,同时可能与胶黏剂中的极性基团之间形成共价键或其他化学结合。

Sperandio等[37]利用氮氧混合等离子处理铝合金表面,获得的胶接接头强度和热力学性能相对于普通清洗的铝合金胶接接头有明显提升。并在对等离子处理工艺优化分析后得出,在氮氧混合比为4∶1时在铝合金表面会出现更多的羟基基团,从而提升了板表面的自由能和极性分量。以上研究表明,在表面粗糙度相近的情况下,不同化学处理后铝合金表面所产生的全新氧化层及其表面的化学官能团直接影响胶黏剂分子在铝合金表面的吸附状态,从而导致了接头强度的变化。

2.2 铝合金表面涂层化学特性对其胶接强度的影响

早在1989年,Ahearn等[38]研究了磷酸缓蚀剂对铝合金胶接性能的影响,通过XPS分析表明铝合金表面氧化层与磷氧根间出现化学结合,从而提升了其界面强度。而在实际工业生产中,由于铬酸盐涂层处理具有良好的环境稳定性而被广泛应用于铝合金胶接的表面预处理[39,40]。采用硅烷偶联剂对金属表面进行预处理是新兴的表面处理工艺,其环保性成为表面处理技术新的发展方向。Zain等[41]对比了碱刻蚀和沸水处理后的硅烷涂层两种方法对AA2024-T3铝合金的胶接接头强度的影响,处理后接头强度分别提高了54%和126%。而通过XPS分析发现在硅烷处理后的铝合金板表面出现Al—O—Si结合键,同时硅烷处理后的板表面润湿性有明显改善(见图6)。北京科技大学的张颖怀等[42]研究了硅烷处理的胶接接头的力学性能,分析了硅烷处理对涂层/金属界面力学性能的影响。硅烷处理的胶接接头静态粘接强度和疲劳性能均有提升,断面的分析显示接头的破坏形式虽然为界面断裂,但由于硅烷分子特殊的空间立体网状结构使得界面破坏为韧性断裂。Lunder等[43]对比了碱刻蚀和锆钛涂层对AA6060铝合金的胶接接头强度和耐久性的影响,研究发现相比于传统的碱刻蚀,锆钛涂层表现出更为优良的胶接性能。为排除铝合金表面的粗糙度对其胶接性能的影响,单独研究铝合金表面化学特性对其胶接性能的影响,Frenzel等[44]通过激光处理的脉冲频率和能量以获得相对一致的粗糙洁净表面。

在此基础上,通过不同的聚合电解质涂层以获得不同的化学特性表面。比较发现,聚乙烯胺(PVAm)和聚醋酸烯丙酯(PAAc)电解涂层能在表面形成更高密度的官能团从而获得更稳定的胶接界面。

总结相关研究发现,铝合金表面的氧化层对外界环境十分敏感,其放置时间和暴露环境都会对其表面化学特性和吸附层产生不同程度的影响。为提高铝合金与环氧胶黏剂的结合性能,研究者也应用了不同的化学改性方法对其表面进行修饰,对其接头强度提升也有明显效果。但目前研究重点大多停留在表面改性方法上,对于铝合金表面氧化层及吸附层的化学特性对其胶接界面强度的影响机制缺乏深入系统的研究,而对于其关系还有待深层次地探索。

3 铝合金表面特性对其胶接接头的耐腐蚀性能影响

尽管铝合金胶接具有优良的力学性能与成本优势,但其在暴露环境下的耐久性问题却是制约其应用发展的重要因素,因此该问题受到研究者的持续关注。

Brockmann等[45]研究指出,金属胶接接头在环境暴露下性能降级的机理是金属表面发生了电化学腐蚀,产生了酸性机制,即酸性降级机理。Datla等[46]和Ameli等[47]研究环境老化后胶接铝合金接头的疲劳性能,根据胶接结构中胶的腐蚀性能变化,预测了失效模式为内聚失效的接头寿命。Underhill等[48]研究了铝合金胶接接头暴露于水和亚硫酸盐溶液中,发现亚硫酸盐溶液由于降低了游离态的氧含量而降低了铝合金胶接接头的腐蚀速率。在Gude等[49]的研究中发现,相比于湿气对胶层物理化学特性的改变,腐蚀介质在胶与板材界面的扩散,导致损坏胶与金属基体的结合更具破坏性。

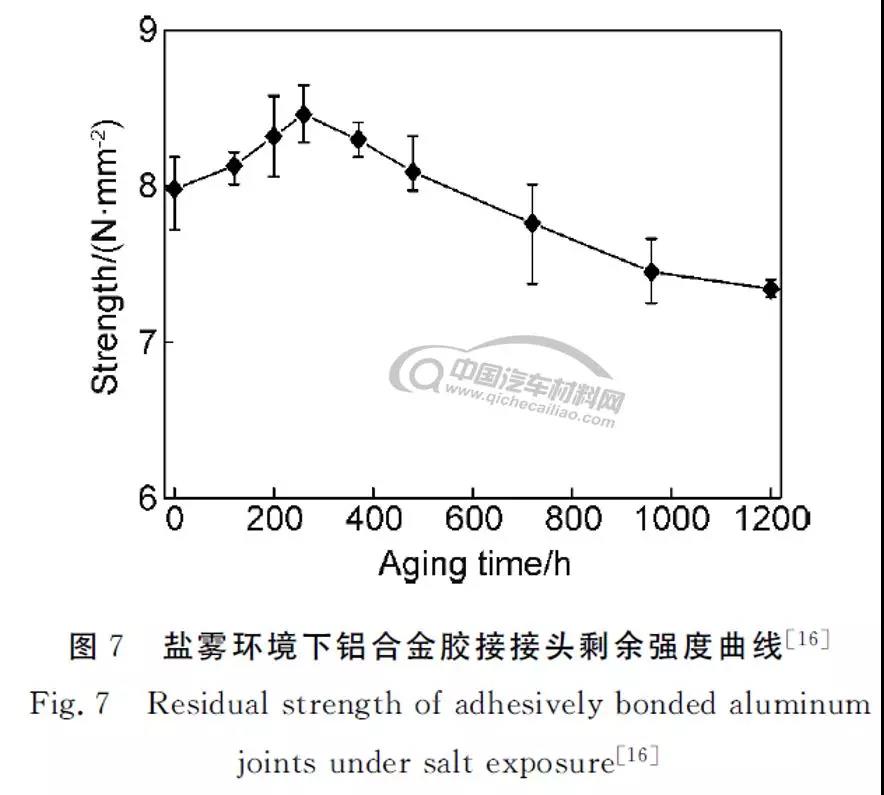

Fondeur等[50]利用FTIR红外光谱测试了阳极氧化前后铝合金胶接接头界面处水分扩散现象,发现在阳极氧化后界面处生成的是γ-AlOOH(水合氧化铝),而在未处理的铝合金胶接界面生成的氧化铝与铝合金直接暴露于湿热环境下的氧化层类似。Lunder等[51]研究了不同化学表面处理对铝合金胶接耐久性的影响,探索了在交流阳极化处理后AA6060铝合金板胶接接头的抗腐蚀性能,发现交流阳极化促使铝合金表面产生0.2μm厚度的氧化层,提高了胶接接头抗腐蚀性。Lin等[16,52]就铝合金胶接接头在盐雾环境下的性能变化进行了实验与分析,发现盐雾环境下铝合金胶接接头的剩余强度呈先上升再逐步下降的趋势(如图7所示)。

Hadavinia环境暴露下的力学特性变化,发现湿热环境暴露后钢/铝胶接接头界面性能退化导致接头强度急剧下降。

Jia

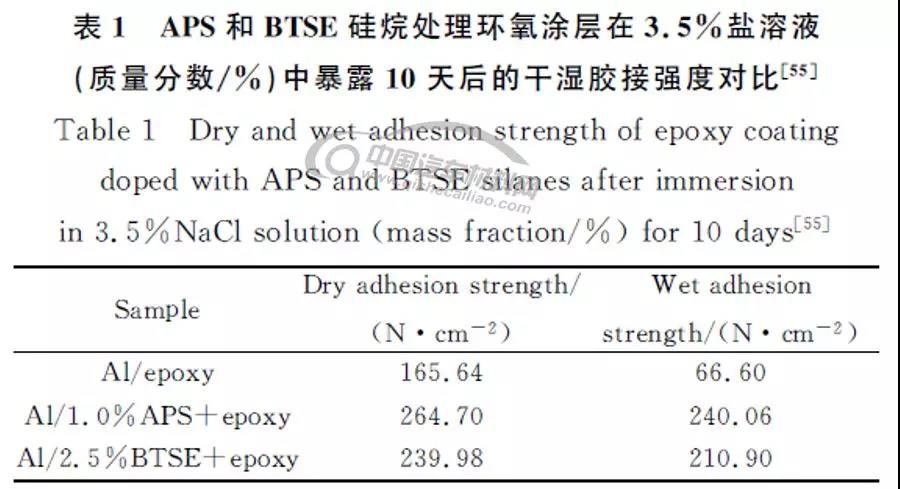

Jiang等[55]通过拉拔实验、盐雾腐蚀、电化学阻抗谱等方法分析了添加硅烷偶联剂的环氧树脂涂层与AA2024铝合金胶接体系的耐腐蚀特性的研究。结果表明(如表1所示),不论是活性硅烷偶联剂还是非活性硅烷偶联剂,其表面涂层不仅提升了环氧树脂本身的交联结构而且有效提升了界面的结合强度,降低了体系的吸水量从而有效改善了铝合金环氧树脂胶黏剂体系的耐腐蚀性能。Del Real等[56]通过控制硅烷处理的pH 值、γ-MPS溶液浓度以及烘干温度等处理参数以研究其对铝合金胶接接头的耐久性。实验结果发现溶液pH 值和烘干温度均无明显影响,而其接头耐久性在γ-MPS浓度为0.1%时有最优效果,并随着其浓度增加而降低。

总结相关研究发现,环境暴露下铝合金胶接头存在着不同程度的界面性能退化和接头强度下降等问题,相关研究人员也尝试通过不同的表面处理方法提高其界面的耐腐蚀性能。但由于对铝合金/环氧树脂界面的微观观察与分析不够,对于铝合金表面在环境暴露过程中的表面理化特性演化过程至今还不明晰,其界面强度的退化机理主要用经验推测,因此还需要进行更深入系统的理论和技术研究。

4 结束语