综述

轧辊性能及质量在轧制生产中直接影响冷轧机产量和产品质量; n轧辊是铝板带生产中的重要成本因素; n轧辊使用一定时间或通过一定的轧制量后,表面出现疲劳层,粗糙度也发生了较大变化; n因此要及时磨削,并排除故障隐患; n轧辊磨床的磨削机制具有一般大型磨床的特点,但又不同于外圆磨床; n一对合格的冷轧辊除了要满足粗糙度、圆度、圆柱度、直径差、凸度等技术要求外,还必须无明显表面缺陷,

轧辊档案的基本项

编号建档

内容包括编号、生产厂家、进厂日期、原始硬度、检验合格证、原始硬度、公差等原始信息

动态历程

磨削记录、轧制通过量记录、异常状况记录、图像资料等

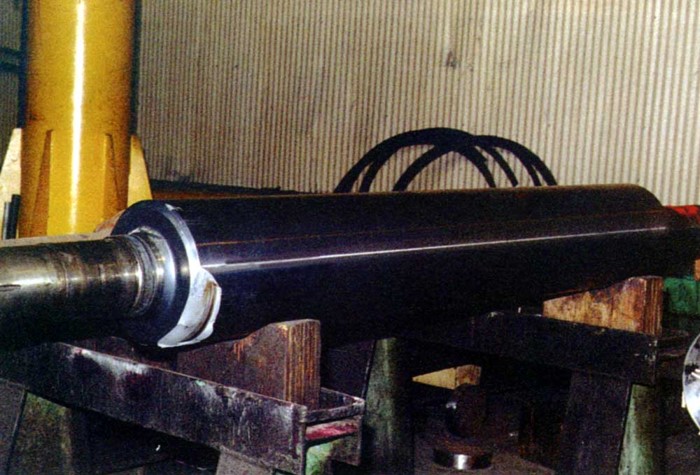

轧辊吊运移动的一般要求

每一次只移动一根轧辊,避免辊与辊接触; n n在轧辊辊颈适合起吊的位置使用合适的吊索; n n运输过程中,轧辊辊身不得与任何硬物表面接触; n n绝不许因便于搬移轧辊而焊接“附件”将轧辊破坏。 n n绝不许用电磁吊车搬动轧辊。

轧辊储存 的一般要求

辊身与辊身之间放置隔垫(木头楔、橡皮垫),以避免辊身互相接触。 n轧辊轴颈、密封区域和辊身应做防锈处理。 n储存在适当的环境里,避免辊身的温度突然变化。 n确保储存地、支架和设备无任何残余磁化现象。 n损坏(剥落)的辊需用防护毡包裹覆盖。至少,损坏的地方应转向地面。也可以进行声辐射检验帮助确定损坏的轧辊是否获得平衡状态(没有明显的声辐射); n轧辊温度必须接近环境温度时才能展开磨削作业; n杜绝轧辊急速冷却;

轧辊使用的一般要求

使用过程中,操作手要注意来自轧机内部的各种声音变化,随时确保安全状态; n落实点巡检制度,防止轧机上方的零部件掉入正在轧制的铝板上,损伤轧辊; n落实润滑措施,防止轴承干摩擦,抱死轧辊; n压下规程不超出设计范围;

常见轧辊故障

辊面异常(粘铝、橙皮状皱面、辊印、软点、热裂纹); n剥落(轧辊材质引起的剥落、接触性应力引起的剥落); n辊颈断裂(金属疲劳引起的辊颈断裂、材料质量瞬时激发的辊颈断裂、轧机过载引起的瞬时辊颈断裂) n辊身断裂(金属疲劳引起的辊身断裂 、材料质量瞬时激发的辊身断裂、轧机过载引起的瞬时辊身断裂)

轧辊表面异常

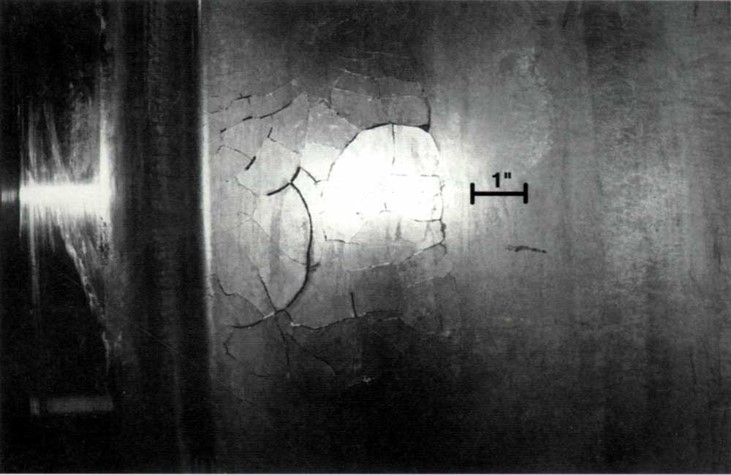

热裂纹(应力裂纹) 在外观上,热裂纹从紧密的纵向小热裂纹,到各种图案(“龟裂”、河床干裂状)和各种密度,这些都取决于轧机操作和产生的原因(热轧/冷轧)。一般来说,热裂纹也伴随着软点区一起出现(见轧辊辊面异常迹象---软点).

轧辊辊面热裂纹例

轧辊剥落1

轧辊剥落机理与预防

机理

1、软点区(见轧辊辊面的异常迹象---软点)是热裂纹生成的第一阶段。当再退火马氏体钢从其周围的材料中收缩时,在软点区内就产生不均匀应力。当软点区受到应力释放时,就激发热裂(应力裂纹)。随着轧机的继续运行,热裂呈径向和环形扩散,最终产生剥落。

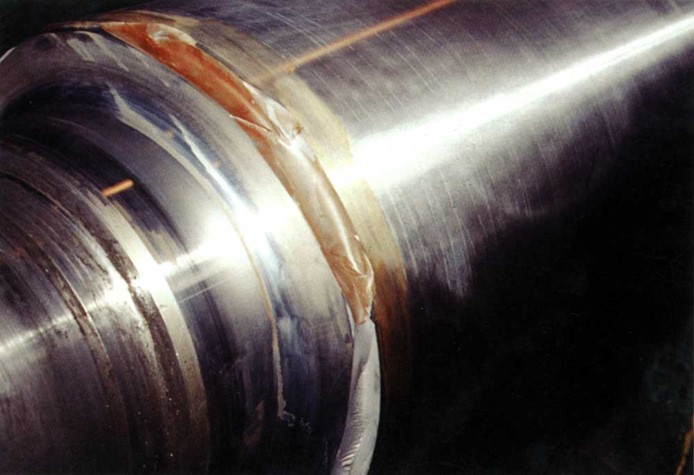

2、热震(轧辊辊面因快速加热和冷却造成的剥落现象),是一种更严重的热裂纹形式,是以瞬间方式产生。热震通常是因为缠辊(粘辊;见下图例)的轧机故障,使轧辊辊面温度上升,导致轧辊瞬时产生裂纹和剥落。

预防措施 n n 减少产生软点区的条件或导致热震的条件,就能减少在轧辊辊面形成热裂的可能性。

辊面(金属疲劳裂痕、裂痕、划痕)引发的剥落

辊面激发的剥落

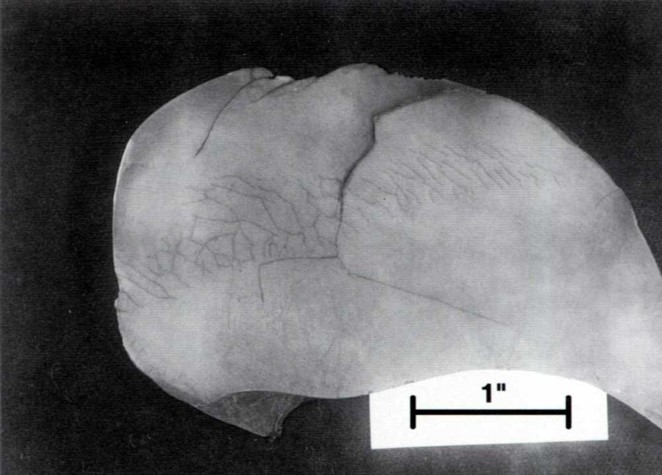

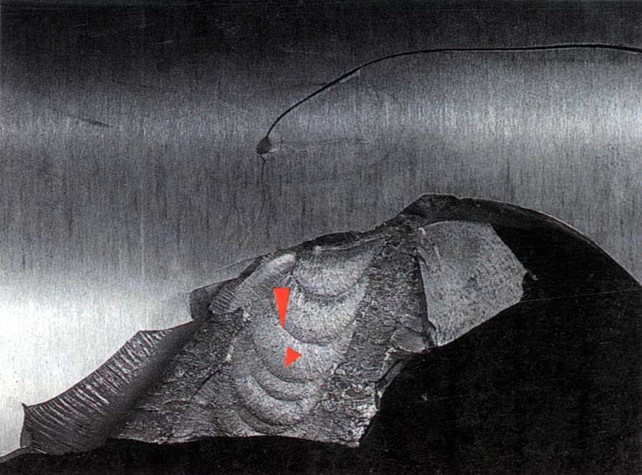

辊面激发的剥落在断裂面上会出现的金属疲劳“破损”裂痕。金属疲劳裂痕呈环形断裂裂痕,有时,可见到这些环形裂痕会延伸回到辊面上。 金属疲劳裂痕的特征就是金属疲劳滞留印痕(沙滩浪痕)和金属疲劳断裂面上的“扇形”断裂流线。金属疲劳裂痕长度从几英寸到环绕轧辊几周圈,有时有一个明亮的(经擦拭的)或暗淡(经氧化的)的外观。 n辊面激发处常伴有热裂纹(热裂-见轧辊辊面异常迹象-热裂纹)或机械力激发的裂纹(辊印-见轧辊辊面异常迹象-辊印)。 n金属疲劳“破损”裂痕的蔓延方向与轧辊旋转的方向相反。径向裂纹扩散方式是可逆式轧机上轧辊裂纹的扩散特征。

金属疲劳轨迹断裂面放大图

在这种情况下,出现金属疲劳滞留印痕,

注意断裂流线是“扇形”模式 但因金属疲劳扩散速度影响而不够明显

辊面激发的剥落发生分几个不同的阶

阶段1-3:轧辊辊面激发裂纹。此裂纹可以是由软点产生的(如轧辊辊面的异常迹象-软点中的介绍和样例1图解)或同软点无关的辊面裂纹产生的。例如辊印、划痕等起着应力集中的作用而产生辊面裂纹。轧辊每次转动,整个轧辊辊面经历着高抗拉应力与高抗压应力多次更替。某点上的任何应力集中都会导致辊面裂纹的扩展。 n n阶段4: 轧辊每一次转动,裂纹都会以金属疲劳模式通过过度区(硬度深度)呈径向和环状扩散。在第四阶段,出现径向和环状金属疲劳轨迹,这此轨迹具有明显的滞留印痕和“扇形”破裂流线。 n n阶段5: 裂纹继续在辊面下过度区呈环形扩散。在第五阶段,环状金属疲劳轨迹具有延续性,在金属疲劳轨迹内表现出明显的滞留印痕和“扇形”破裂流线。 n n阶段6: 周围基质的屈服强度降到剥落发生的程度。第6阶段的现象可在阶段4和阶段5之间的任何时间发生,这取决于轧辊材质强度和所产生的轧制应力大小。此破裂的最终阶段为瞬时的,实际上是脆性的,可以看到纤维状破裂流线,该些流线源于破裂面上的金属疲劳轨迹。

预防措施

可以采用下列方法预防辊面激发的剥落 避免与轧机有关的轧辊损伤,诸如:软点、裂纹、辊印、划痕或任何可能起到应力集中作用的因素。如果在轧辊上产生的轧制应力大于轧辊材料强度,就可能在一个轧制周期内出现辊面裂纹激发、扩散和剥落的全过程。缩短轧制周期和减低轧制力,可以防止辊面损伤。这些损伤是某一轧制周期产生的,如果不磨削清除,它们就会激发裂纹而进入金属疲劳轨迹阶段。 研磨操作过程中要确保消除最后轧制周期间所引起的任何表面损伤。 研磨操作完成之后要对每支轧辊采用涡流探伤和超声波检验技术检查。这会确保投入生产的轧辊无任何可能激发金属疲劳轨迹的隐患。

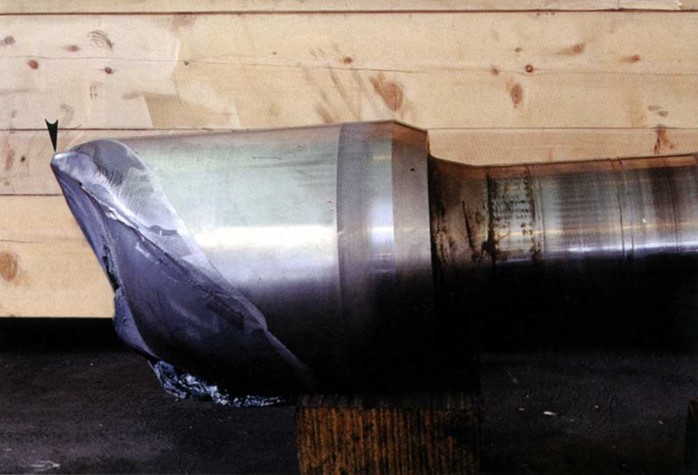

接触性应力(压碎)疲劳剥落

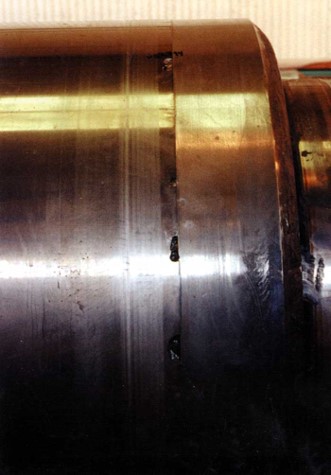

箭头所指是工作辊辊身边部瞬时剥落的破裂面

冷轧工作辊辊身边部剥落

接触性应力(压碎)疲劳剥落

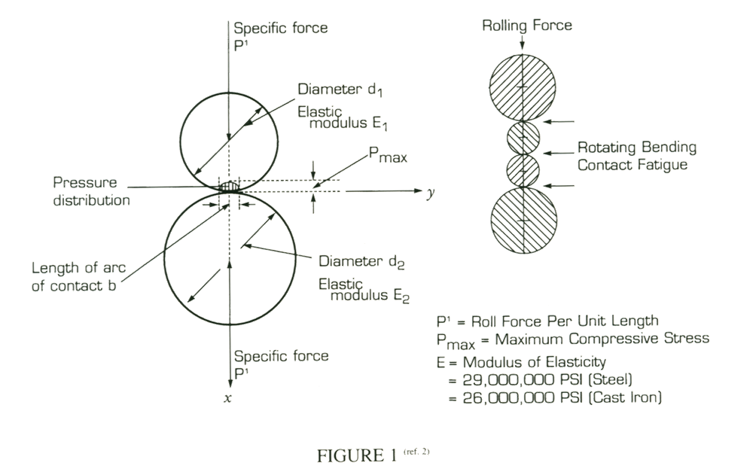

由于轧机的负荷以及轧辊在接触点上的局部压扁,最大剪切合应力(通常称作“赫兹应力”)位于辊面下的浅处(图1-2对该应力条件作了图解)。可以激发多处裂纹,并在赫兹应力超过轧辊抗压强度时在辊面下的浅处弥散。这会通过两种模式发生。 瞬时:由于赫兹应力突然增大,这种现象出现于缠辊、打滑或突然停机。赫兹应力显著地提高,很容易超过轧辊的抗压强度。于是辊面下的裂纹可瞬时形成并随轧制应力再重复出现,裂纹通过疲劳模式扩散,并且可能产生剥落。在过高接触性应力的极端情况下,辊面下的裂纹可瞬时激发和扩散造成剥落。 高频率金属疲劳破裂:这种辊面下裂纹激发的模式,在支撑辊中发生的比较多,并且通常没有轧机事故也能发生。一般说来,这种金属疲劳破裂被称为“易碎”型剥落,这是在辊面下长时间激发的裂纹产生的剥落。这在典型的S-N疲劳图解中可以很容易给予解释。从图解中可知,达致剥落的疲劳频率数相当于1百万次。若果该些应力作用次数足够,即使该重复出现的应力低于轧辊内在材料强度,也能导致裂纹激发现象。在该些应力作用区的许多地点,高频率接触性应力疲劳剥落激发出许多非常小的裂纹,这些小裂纹同辊面成切线平行排列。于是,应力重复循环出现,使这些小裂纹向辊面扩展,直至辊面剥落。有些时候,接触应力疲劳裂纹可以呈径向和环形扩散,形成疲劳“破损”轨迹,这时,剥落是不可避免的(见剥落---辊面迹象)。有几种因素可产生接触性金属疲劳剥落,例如:轧辊在轧机上的使用时间过长、轧辊磨削量不够、轧制压力、工作辊与支撑辊的直径差。

工作辊与支撑辊接触应力分布图

瞬时接触性应力剥落

机理

由于最大残余剪切合应力就位于辊面下,所以当轧机突然停机、或特别情况下打滑,都会产生超过轧辊抗压强度的最大剪切合应力。 这种剪切合应力的突然升高可导致辊面下裂纹瞬时形成。在极端情况下,接触性应力剧增足以引起辊面下裂纹形成,并扩散造成即时剥落现象。

辊身高频率接触性应力金属疲劳

由于辊身硬度高,辊身上的高频率接触性应力金属疲劳通常是轧辊上激发的点负荷造成的结果。 这个点负荷可以是辊缝内的一小片金属屑,可以是穿过辊缝的一块断裂焊接残渣,也可以是使应力集中于辊身某一独立点上的任何物品,它们在辊体某一点上起着把应力集中的作用。 如果这种应力大于材料的抗压强度,可在的辊面激发产生小裂纹,这些小裂纹经疲劳“破损”轨迹模式迅速扩散,并最终产生剥落。

辊身边部接触性应力疲劳剥落

在轧辊投入轧制使用时,板带边部、工作辊和支撑辊边部间的接触区或工作辊的边部,必将成为应力集中地方; n n 随着轧辊的每一次转动,如果位于辊面下的最大残余剪切合应力超过材料的抗压金属疲劳强度,裂纹就会在这个位置形成; n n 该应力高频率出现使裂纹向辊面扩散,于是,在辊面出现小的“破碎”剥落; n n 在许多情况下,金属疲劳“破损”轨迹会在辊面下接触应力金属疲劳裂纹已经形成的地方激发。然后金属疲劳“破损”轨迹呈径向和环形扩散,使其周围的材料强度下降,导致大块剥落现象;

瞬时接触性应力剥落预防措施

避免轧机故障,诸如:打滑、缠辊、粘辊等。 n高频率接触性应力金属疲劳

冷轧工作辊上发生高频率接触性应力金属疲劳剥落的预防措施8-1

避免磨料或焊料进入辊缝使最大剪切合应力增加,并且大于轧辊的抗压金属疲劳强度。

冷轧工作辊上发生高频率接触性应力金属疲劳剥落的预防措施8-2

磨削完成后,应对每个轧辊采用双探头超声波检查技术(“Pitch/Catch”)和表面波传送器进行检验。确保返回轧机上的每个轧辊辊面和辊面下都没有裂纹。

冷轧工作辊上发生高频率接触性应力金属疲劳剥落的预防措施8-3

在磨削过程中对轧辊足够的磨削既可以保证磨掉辊面形成的任何裂纹,也可以使辊面下的裂纹所处位置远离最大剪切合应力。这些重新定位的裂纹会处于低应力环境下,它们几乎不会扩散。

冷轧工作辊上发生高频率接触性应力金属疲劳剥落的预防措施8-4

缩短换辊周期,减少轧辊承受应力频率数。超过轧辊抗压金属疲劳强度的应力重复出现,而这种应力频率数又足够,就会激发辊面下的裂纹。

冷轧工作辊上发生高频率接触性应力金属疲劳剥落的预防措施8-5

降低轧制力,以降低最大剪切合应力。

冷轧工作辊上发生高频率接触性应力金属疲劳剥落的预防措施8-6

合理设计轧辊表面形状(工作辊/支撑辊凸度),确保沿着整个工作辊/支撑辊(中间辊)接触区域有一个均匀的接触模式。

冷轧工作辊上发生高频率接触性应力金属疲劳剥落的预防措施8-7

工作辊辊身边部设计为圆角,以减少辊身边部的应力集中。

冷轧工作辊上发生高频率接触性应力金属疲劳剥落的预防措施8-8

支撑辊辊身边部设计为圆角和适当的后角(约0.5°),以便减少工作辊和支撑辊辊身边部接触点处的应力集中。

支撑辊接触性应力剥落

支撑辊通常不发生瞬时接触性应力剥落; 但高频率接触性应力金属疲劳剥落则相当普遍; 高频率接触性应力金属疲劳剥落可在轧辊辊身的任何位置发生,并且经常有一个“破碎”剥落外观。由于支撑辊的硬度低,“破碎”剥落通常较大,而且与工作辊高频率接触性疲劳剥落相比,他们的外观通常更严重。辊面下接触性应力金属疲劳裂纹在露出到辊面(剥落)前,可以无声无息发展。

支撑辊的高频率接触性应力金属疲劳机理

机理 当辊面下的最大剪切合应力超过材料抗压疲劳应力时,都可以产生剥落现象。 支撑辊上高频率接触性应力金属疲劳的最常见位置是在辊身的中心凸出部位、辊身边部和支撑辊与工作辊边部的接触点。 这些区域在轧制期间成为应力集中点,并且使辊面下的最大剪切合应力明显上升。

不合理的角设计造成支撑辊上高频率接触性金属疲劳“压碎”剥落

工作辊(或中间辊)的锐利边缘在支撑辊边部附近切入辊面,

支撑辊边部使应力得到集中。

在这种情况下,

采用锥形后角代替突然改变直径的方式,

就可消除这种剥落现象。

支撑辊中的高频率接触性应力金属疲劳可采取下列措施预防

磨削完成后,每支轧辊都采用双探头超声波检查技术(““Pitch/Catch””)和表面波传送器进行检验。这会确保返回轧机上服务的每支撑辊没有辊面和辊面下的裂纹。 n在磨削过程中对轧辊足够的磨削既可以保证磨掉辊面形成的任何裂纹,也可以使辊面下的裂纹远离最大剪切合应力区域。这些重新定位的裂纹处于较低应力环境下,几乎不扩散。 n缩短换辊周期时间,减少轧辊承受应力的频率。超过轧辊抗压强度的应力重复出现,而其频率数足够大时,就会激发辊面下裂纹。 n降低轧制力以降低最大剪切合应力。 n增加支撑辊的硬度,以提高轧辊抗疲劳强度。 n如果接触性应力金属疲劳剥落发生于轧辊寿命的晚期,通过适当地选择轧辊材质和热处理工艺,以增加淬硬层深度,会增加减小了直径的轧辊抗疲劳强度。 n支撑辊辊身边部设计为圆角和适当的“后斜角”,以便减少工作辊边部和支撑辊接触区的应力集中。这种设计也减少在支撑辊辊身边部的应力集中。 n减少辊身凸度量,以便减少辊身中心处的最大剪切合应力。

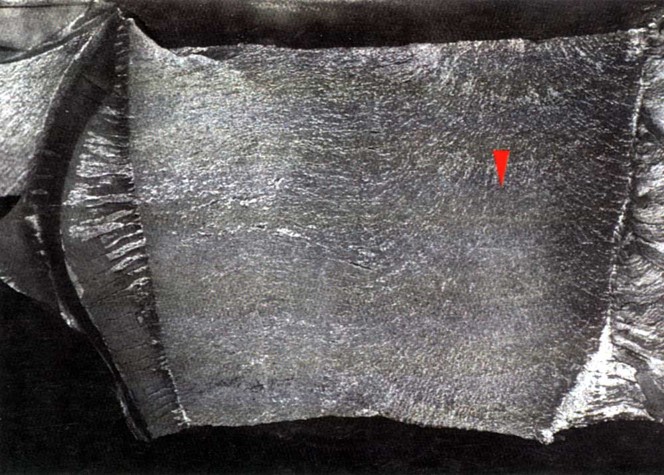

瞬时断裂---轧机过载

辊颈断裂

瞬时断裂---轧机过载 n因轧机过载造成的瞬时辊颈断裂,一般是沿着横截剪切(45°)面发生。其特征为从辊面单点激发,断裂流线从激发位横过整个断裂面。断裂面中部具有典型的可塑性外观。近距离检查断裂成因,没有任何金属疲劳痕迹(金属疲劳滞留痕),这说明,裂纹不是在一个很长的时间内发生,而是瞬时发生的。

瞬时辊颈断裂机理

机理: 瞬时辊颈断裂通常发生在轧机相关故障,使施加于辊颈的弯曲应力突然提高的时候。 n 如果所施加的弯曲应力超过辊颈材料强度,瞬时断裂就会发生。断裂激发于辊颈面上弯曲应力最高的某点,然后呈径向和纵向在横剪切面上扩散。

轧机超载引起的瞬时辊颈断裂的预防措施

避免轧机故障 杜绝给辊颈施加突然增高的弯曲压力的任何可能

瞬时断裂轧辊侧视图

请注意断裂的横截剪切面(45°),

箭头指的是辊面激发位。

辊身瞬时断裂---轧机过载

因轧机过载造成的辊身瞬时断裂,一般是沿着横截剪切(45°)面发生。这种断裂的特征是从辊面上单点激发,断裂面中部具有典型的可塑性外观,近距离检查断裂成因,没有任何金属疲劳痕迹(金属疲劳滞留痕),这说明裂纹不是在一个很长的时间内发生,而是瞬时 发生的。 辊身瞬时断裂,一般是在轧机相关故障,使施加于辊身的应力增高时发生。如果施加的应力超过辊身的材料强度,就会发生瞬时断裂。断裂于辊面上应力最高的某一点激发,并在横截剪切面上呈径向和纵向扩散。

辊身瞬时断裂预防措施

控制轧机负荷和操作状况,避免辊身上异常应力集中,防止轧机过载产生的辊身瞬时断裂。

轧辊磨床参数选择对轧辊磨削质量的影响